氮化铝是一种高性能的陶瓷材料,其核心特性完美契合了半导体设备的高端需求:

极高的导热率:这是它最核心的优势。氮化铝的导热系数通常在 150-220 W/(m·K) 之间,远高于大多数金属和普通陶瓷(如氧化铝约30 W/(m·K)),是理想的导热介质。

优异的电绝缘性:与高导热性的金属(如铜、铝)不同,氮化铝是绝缘体。这对于需要电气隔离的半导体应用至关重要,可以避免短路和信号干扰。

与硅相匹配的热膨胀系数:氮化铝的热膨胀系数 (CTE) 与硅晶圆非常接近。这意味着在温度剧烈变化时,导热块和其承载的硅片/芯片会同步膨胀收缩,极大减少了热应力,防止晶圆翘曲或开裂。

高强度和硬度:具有良好的机械性能,能在高压、高频操作下保持形状稳定。

耐高温和耐腐蚀:能够承受半导体工艺中常见的等离子体、高温和化学环境。

在半导体设备中,氮化铝导热块的核心使命是 “精准的温度控制”,具体体现在:

高效散热:将芯片、晶圆或关键部件(如激光器、射频源)产生的热量迅速导出,防止过热导致性能下降、参数漂移或永久损坏。

等温化:作为一块高热导率的基板,它能使安装在其表面的部件温度分布更均匀,消除局部热点,确保工艺或测试的一致性。

温度稳定平台:在许多测试和工艺中,需要将样品精确维持在某个温度(如85°C高温测试,或-40°C低温测试)。导热块可以快速响应温控系统的变化,并将温度均匀、稳定地传递给样品。

电气隔离下的导热:在需要高电位差或避免接地环路的情况下,提供导热而不导电的完美解决方案。

半导体测试设备:

探针台和测试座:导热块常被集成在芯片测试座上。在晶圆级测试或成品测试时,导热块确保测试芯片的温度快速达到并稳定在设定的测试温度(从低温到高温),保证测试数据的准确性。

老化测试:在高温老化炉中,承载芯片的板卡或模块上会使用氮化铝导热块来均匀分布热量,加速老化过程并提高一致性。

光刻机:

EUV光刻机:内部用于固定和冷却光学元件的精密部件,可能采用氮化铝材料,以确保在极高能量密度的极紫外光照射下,光学元件的热形变最小,维持成像精度。

光源模块:高功率激光或等离子体光源产生大量热量,需要高效的绝缘导热介质来冷却电极或窗口。

薄膜沉积和刻蚀设备:

静电吸盘:虽然静电吸盘表面通常使用氧化铝或氮化铝陶瓷,但其内部或基座部分可能集成氮化铝导热层,以优化从晶圆到冷却液的热传递路径。

射频电极和窗口:在等离子体工艺腔体内,需要导入射频功率的电极或观察窗既要导热,又要绝缘,氮化铝是理想选择。

功率半导体模块:

在封装领域,氮化铝陶瓷基板(直接镀铜覆铜陶瓷基板,即AlN-DBC/DBA)被广泛用于IGBT、SiC等大功率器件的封装,作为芯片的承载体和散热通道。

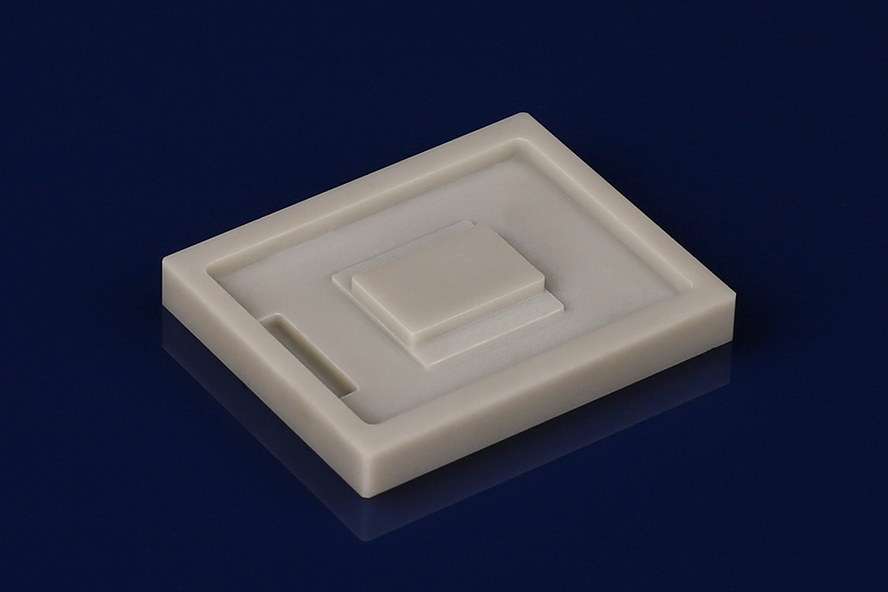

精密加工:氮化铝硬度高且脆,需要用到金刚石磨具进行研磨、切割和钻孔,以达到微米级的尺寸和平整度公差。表面粗糙度要求极高(Ra < 0.4 μm),以确保与热源的良好接触。

金属化:为了与其他金属部件焊接或连接,需要在氮化铝表面进行金属化处理,常见方法有钼锰法、薄膜沉积 或 活性金属钎焊,形成可靠的、导热良好的金属层(如镍、金、铜)。

集成流道:在一些高级应用中,导热块内部会直接加工出复杂的微通道,让冷却液(如去离子水)直接流经其内部,实现极限散热能力。