半导体制造业正经历着前所未有的技术革新,而其中两项看似基础的组件——碳化硅吸盘和喷淋头,正在悄然改变先进制程的性能边界。这些高纯度陶瓷部件不仅是物理支撑结构,更是确保晶圆处理一致性、提升良率的关键技术。

半导体制造业正经历着前所未有的技术革新,而其中两项看似基础的组件——碳化硅吸盘和喷淋头,正在悄然改变先进制程的性能边界。这些高纯度陶瓷部件不仅是物理支撑结构,更是确保晶圆处理一致性、提升良率的关键技术。

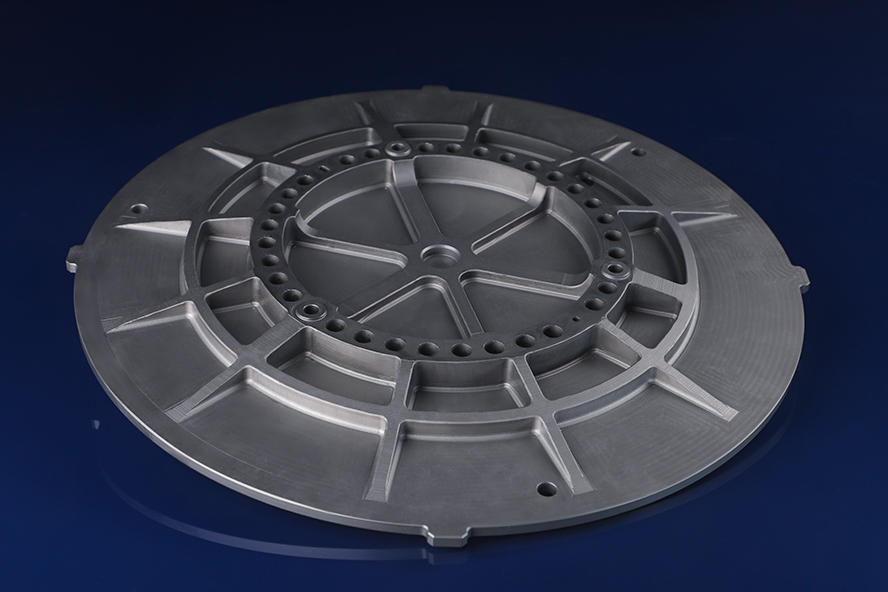

在半导体制造的多道工序中,吸盘承担着固定晶圆的重要职责。传统氧化铝或阳极氧化铝吸盘虽然广泛应用,但在极端工艺条件下已显现出性能瓶颈。碳化硅吸盘凭借其卓越的材料特性,正在成为先进制程的首选。

关键材料优势:

超高纯度:纯度可达99.999%,极大降低了金属污染风险

卓越热导率:约270W/m·K,是氧化铝的10倍以上,确保晶圆温度均匀性

优异等离子体兼容性:抗等离子体侵蚀能力显著优于传统材料

极低热膨胀系数:4.0×10⁻⁶/K,确保尺寸稳定性

在刻蚀和薄膜沉积工艺中,碳化硅吸盘表现出色的温度控制能力直接影响着工艺均匀性。尤其是在高功率等离子体环境中,其稳定的介电性能和抗电弧能力,显著减少了颗粒污染和缺陷产生。

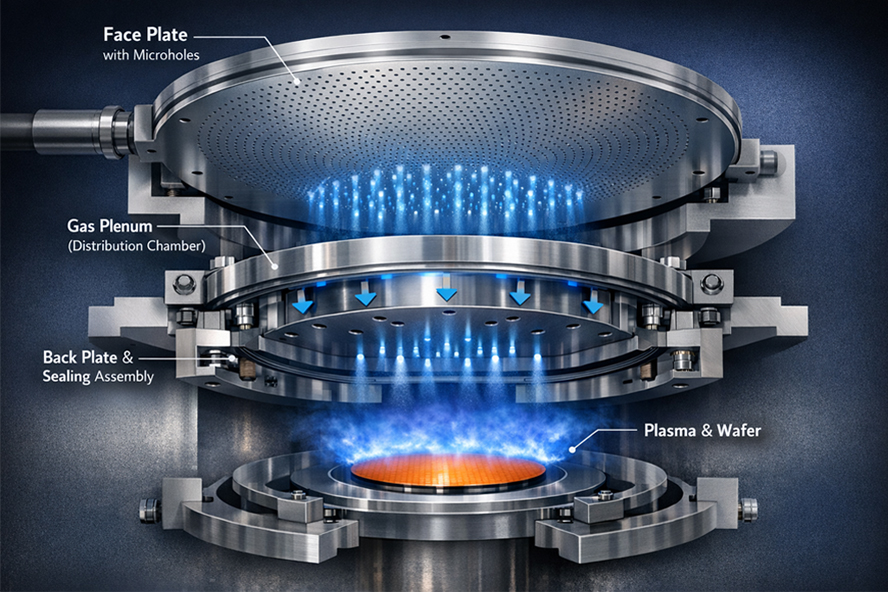

半导体工艺中的气体分布均匀性直接决定着薄膜厚度一致性和刻蚀速率均一性。碳化硅喷淋头作为反应气体进入工艺腔室的“门户”,其设计精度直接影响着整个工艺窗口。

技术突破点:

多区气体控制系统:现代碳化硅喷淋头采用分区设计,实现腔内气体分布的微调能力

微孔阵列优化:通过计算流体动力学模拟优化的孔径分布,确保气体均匀分散

表面钝化处理:特殊表面处理减少颗粒附着,延长清洁周期

集成加热功能:部分高端型号集成加热元件,防止反应前驱物冷凝

在原子层沉积(ALD)和等离子体增强化学气相沉积(PECVD)等先进工艺中,碳化硅喷淋头能够确保反应气体在晶圆表面均匀分布,将薄膜不均匀性控制在1%以内,这对3D NAND和先进逻辑制程至关重要。