晶圆检测设备主要包括外观检测(Macro Inspection)、表面缺陷检测(Surface Defect Inspection)以及光学量测(Optical Metrology)等系统。设备内部结构复杂,通常包含:

精密运动平台(Stage)

光学系统支架(Optical Frame)

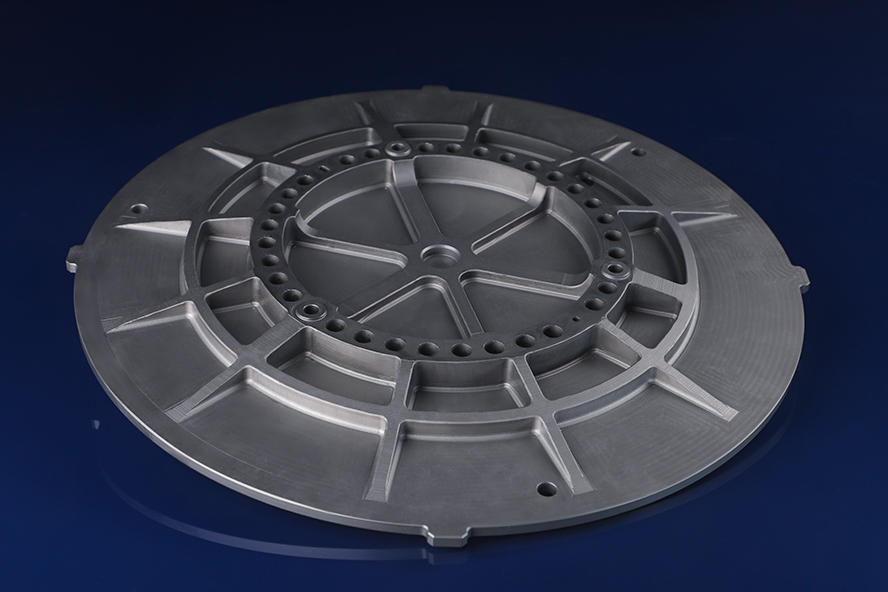

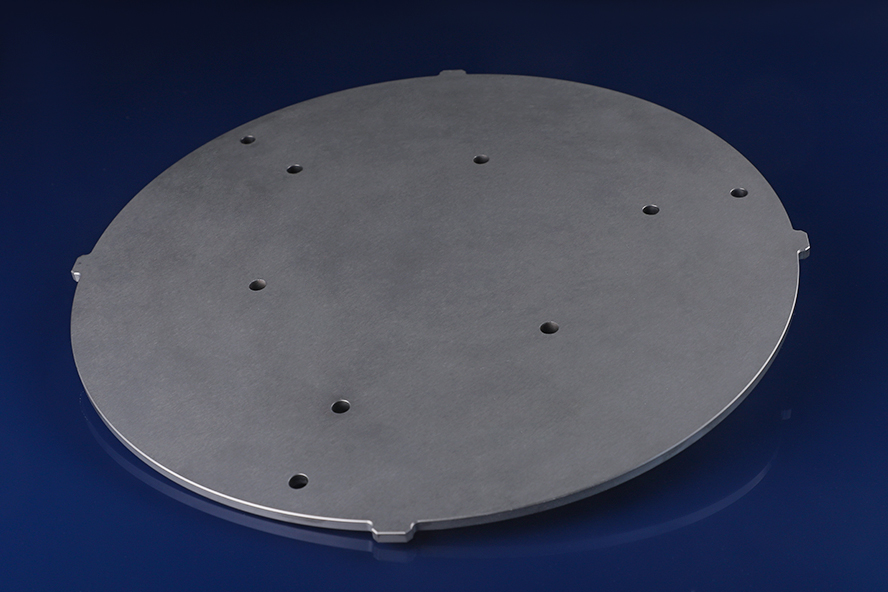

晶圆载台与吸盘(Wafer Chuck)

防尘护罩与腔体部件(Enclosure / Chamber Parts)

这些部件需要在纳米级定位精度与极低颗粒污染环境下工作,对材料的热稳定性、机械刚性、洁净度与抗腐蚀性均提出极高要求。

传统的铝合金、氧化铝陶瓷或石英材料,在长期运行中可能因热变形、静电积尘或表面磨损导致检测误差。而碳化硅凭借其一系列优异性能,完美契合了检测设备的严苛需求。

二、碳化硅材料的关键优势

| 性能特征 | 技术优势 |

|---|---|

| 高刚性与低热膨胀 | SiC的杨氏模量高达400 GPa,热膨胀系数仅为4×10⁻⁶/K,能有效抑制温度变化引起的尺寸漂移。 |

| 优异热导率 | 热导率高达200 W/m·K,确保设备在高功率照明或真空环境下快速散热。 |

| 超高洁净度 | CVD SiC表面致密、无孔隙、无颗粒释放,满足Class 1级洁净室要求。 |

| 耐腐蚀与耐等离子体 | 可在湿法清洗、等离子清洁等工艺中长期稳定使用,不被腐蚀或污染。 |

这些性能使碳化硅成为晶圆检测设备中“零形变、零污染、零漂移”的重要结构材料。

SiC晶圆吸盘(Wafer Chuck)

采用CVD碳化硅制成,表面光洁度可达Ra 0.01 μm,保证晶圆固定时的平整度与稳定性,防止检测过程中的热漂移与颗粒脱落。

SiC平台与支撑结构(Stage Base / Frame)

高刚性与低热膨胀的特性使SiC成为检测平台基座的理想材料,可在温度波动环境中保持光学系统与机械定位的一致性,确保检测精度稳定。

SiC光学元件支架与隔热组件

SiC的高热导率与尺寸稳定性,使其成为激光扫描与光学测距设备中的理想光学支撑材料,可有效降低系统热漂移,提升测量重复性。

SiC材料的化学惰性与耐磨性,保证腔体内部不被腐蚀、无粉尘析出,延长设备维护周期。

四、钧杰陶瓷的SiC制造与加工能力

钧杰陶瓷长期专注于半导体级CVD SiC与SSiC零部件的生产,具备从材料沉积、精密研磨到超洁净表面处理的完整制造能力:

精密加工精度:平面度可达 ≤0.001mm;厚度公差控制在 ±0.001 mm。

表面处理工艺:采用纳米级镜面抛光技术,颗粒脱落率低于10⁻⁷级。

洁净包装流程:全程Class 100洁净间操作,确保产品交付即为“可上机”状态。

定制能力:可根据客户图纸提供不同尺寸、吸附结构或光学通孔设计的定制化SiC部件。

随着晶圆检测技术向更高分辨率与更高稳定性发展,设备材料的性能已成为影响检测精度与可靠度的关键因素。碳化硅零部件凭借其高刚性、高导热、低膨胀与高洁净的特性,正逐步取代传统材料,成为新一代高端检测设备的核心基础。

钧杰陶瓷以多年的 SiC制造经验和先进的精密加工技术,为全球客户提供高品质SiC晶圆吸盘、检测平台、光学支架等关键部件解决方案,助力半导体检测设备实现更精准、更稳定、更洁净的性能表现。 欢迎咨询:13712574098