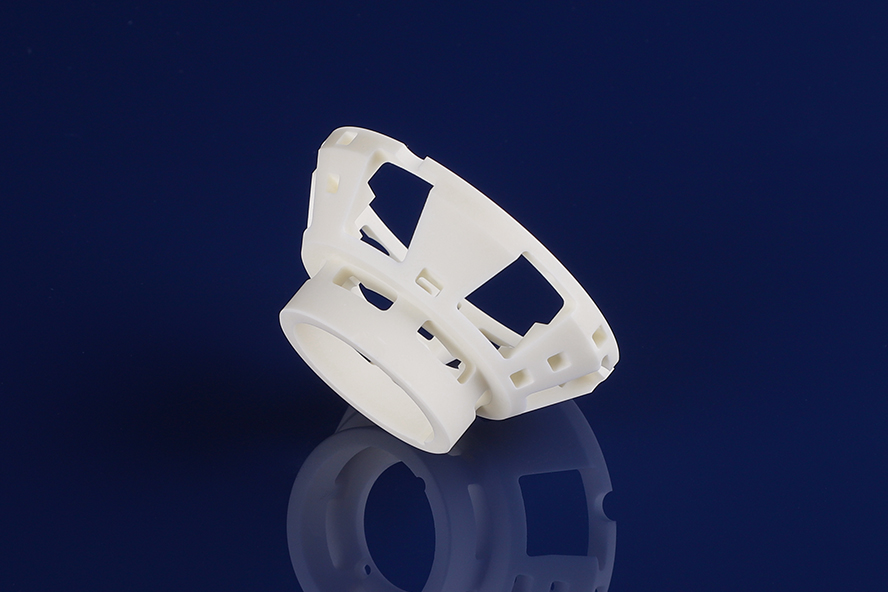

| 产品名称 | 氧化铝结构件 |

| 加工精度 | 0.01mm |

| 是否定制 | 可按图纸定制 |

| 粗糙度 | 0.01μm |

| 材料成分 | 氧化铝陶瓷 |

| 我要定制 | 按客户需求接受定制;欢迎来厂参观! |

|

立即咨询

0769-82913501 |

|

半导体制造环境极其苛刻,对材料的要求近乎“变态”。氧化铝能脱颖而出,得益于其卓越的综合性能组合:

半导体制造环境极其苛刻,对材料的要求近乎“变态”。氧化铝能脱颖而出,得益于其卓越的综合性能组合:

极高的纯度与化学稳定性: 高纯氧化铝(如99.6%、99.7%)几乎不释放金属离子,能抵抗等离子体(Plasma)侵蚀、不与被加工的晶圆材料(硅、化合物半导体)或工艺气体(如Cl₂、CF₄、O₂)发生反应,防止污染。

优异的电绝缘性: 半导体工艺涉及高压、射频等,氧化铝是优秀的绝缘体,能有效隔离和承载电极。

良好的机械强度与硬度: 能承受一定的机械应力、摩擦和颗粒冲击,保证设备在高速、高压环境下长期稳定运行。

高耐热性与热稳定性: 熔点高达2050°C,热膨胀系数与一些金属部件匹配较好,在快速热循环中不易开裂。

相对成熟的加工技术: 与其他先进陶瓷相比,氧化铝的成型(干压、等静压)、烧结和精密加工(研磨、抛光、激光打孔)技术非常成熟,成本相对可控。

氧化铝结构件几乎遍布整个前道制程(晶圆制造)的关键设备中:

刻蚀设备(Etcher):

聚焦环 / 约束环: 环绕晶圆,用于约束和均匀化等离子体,是消耗最快的部件之一。

腔室内衬 / 保护内壁: 覆盖金属腔体内壁,防止金属污染并承受等离子体直接轰击。

气体喷淋头: 将工艺气体均匀分散到腔室中,通常由上下电极组成,结构复杂,精度要求极高。

静电吸盘(ESC)的绝缘层和基座部分: 用于吸附和温控晶圆。

化学气相沉积设备(CVD/PECVD):

工艺腔室内衬和气体分配板: 防止副产物沉积在金属壁上,便于清洗,保证膜层均匀性。

舟、桨、支柱: 用于承载和传输晶圆,在高温下保持尺寸稳定。

物理气相沉积设备(PVD):

屏蔽罩/挡板: 保护腔室侧壁,限定溅射区域,是定期更换的消耗件。

绝缘环和衬套: 用于电极间的电气隔离。

扩散/氧化炉管:

炉管、炉舟、桨: 在高温(>1000°C)环境下承载大批量晶圆,要求极高的热稳定性和纯度。

晶圆传输与处理:

机械手臂末端执行器、卡盘、定位销: 需要高硬度、高平整度、防静电,避免划伤和污染晶圆。

半导体用氧化铝并非“一种材料”,而是一个性能阶梯:

纯度: 从99.5%到99.9%以上。纯度越高,抗等离子体侵蚀能力越强,金属污染风险越低,但成本和加工难度也急剧上升。

晶粒尺寸: 微米级到亚微米级。更细的晶粒意味着更高的强度、更好的表面光洁度和更优异的抗侵蚀性能。

后处理: 许多部件需要经过精密抛光、涂层(如氧化钇Y₂O₃)以进一步提升其耐等离子体性能。

尽管氧化铝是主力,但在半导体技术向更先进节点(如5nm、3nm及以下)推进时,其局限性也显现出来:

挑战:

热导率相对较低(~30 W/mK): 对于高功率应用,散热成为瓶颈。

抗氟基等离子体腐蚀能力有限: 在极端刻蚀条件下仍会被侵蚀,产生颗粒污染。

相对脆性: 抗热冲击和机械冲击能力不及金属。

正在崛起的替代/互补材料:

氮化铝: 热导率(~180 W/mK)远高于氧化铝,是静电吸盘基板的首选材料,但成本高,加工难。

氧化钇: 抗氟基等离子体腐蚀能力极强,常作为涂层或整体部件用于最苛刻的刻蚀环境。

碳化硅: 具有极高的硬度、热导率和耐腐蚀性,用于某些CVD部件和加热器。

氮化硅: 高强度、高韧性,用于某些承重和抗热冲击部件。