在半导体设备与高端精密制造领域中,碳化硅(SiC)与氮化铝(AlN)是两种关键的先进陶瓷材料。二者均具有优异的高温稳定性、机械强度与化学惰性,被广泛应用于半导体制造设备、功率电子封装、热管理与真空系统等高端领域。尽管同属高性能陶瓷,但它们在热导率、绝缘性、机械强度与加工性能等方面具有明显差异。

一、基本物理性能对比

| 性能指标 | 碳化硅(SiC) | 氮化铝(AlN) |

|---|---|---|

| 晶体结构 | 共价键晶体(类似金刚石) | 六方晶系(纤锌矿结构) |

| 密度 (g/cm³) | 3.2 | 3.3 |

| 热导率 (W/m·K) | 120–200 | 170–320 |

| 介电常数 | 9.7 | 8.5 |

| 体积电阻率 (Ω·cm) | 10⁴–10⁶(半导体型) | >10¹⁴(绝缘体) |

| 热膨胀系数 (×10⁻⁶/K) | 4.0 | 4.6 |

| 抗弯强度 (MPa) | 400–600 | 300–400 |

| 硬度 (HV) | 2500–2800 | 1100–1200 |

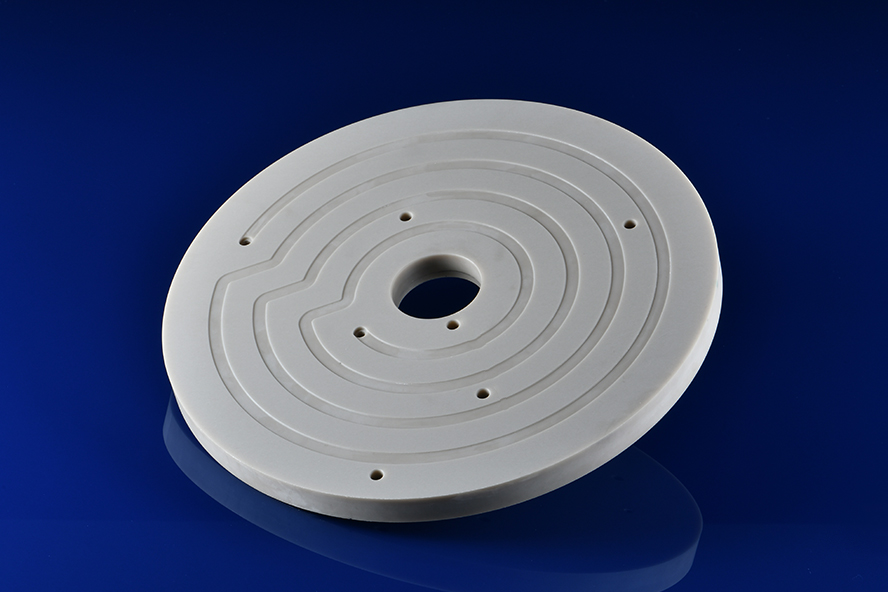

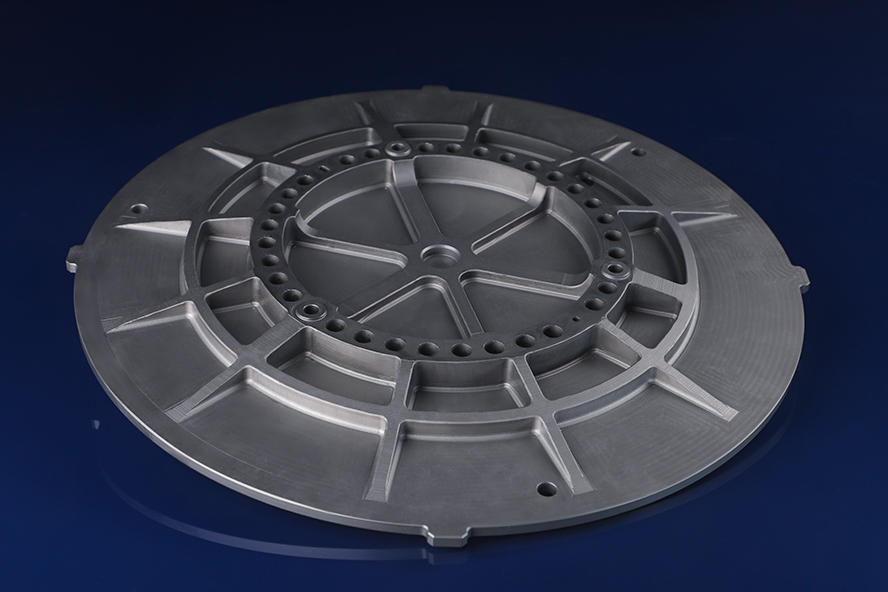

从表中可见,碳化硅硬度高、机械强度强、耐磨性能优异,适用于高真空环境和高温机械结构件,如晶圆承载盘、CVD 腔体部件、真空吸盘等。而氮化铝热导率极高、电绝缘性能突出,更适合高热密度功率电子器件及散热基板。

二、热与电性能差异

碳化硅(SiC)具备优异的高温导热能力与半导体特性,在 1000 °C 以上仍能保持稳定结构与强度。其热导率虽略低于 AlN,但由于导热同时伴随高机械刚性与低热膨胀,使其在高温快速加热或热循环环境中具备更长寿命。

此外,SiC 的半导体特性(禁带宽度 3.26 eV)使其既可作为功率器件材料,也可作为机械结构件与电性耦合件的材料基础。

氮化铝(AlN)则以其接近铜的高热导率而著称,是一种典型的绝缘型高导热材料。AlN 具有极高的体积电阻率与较低介电常数,能有效抑制高频信号损耗,广泛用于高频封装基板、功率模块散热片及激光器底座。

但其抗热冲击性略低,加工难度大,机械强度不及 SiC。

在加工层面,SiC 硬度高、脆性大,加工工艺要求极高,通常采用金刚石砂轮、超声复合磨削等精密工艺。AlN 虽硬度略低,但易碎且难烧结,制程中也需高纯惰性气氛与高温环境。总体而言,两者的加工成本相近,但 SiC 因设备结构件需求量大、尺寸更复杂,加工周期通常更长。

总体而言:

碳化硅(SiC):兼具高强度、耐腐蚀与高温稳定性,适用于半导体设备结构件和功率器件。

氮化铝(AlN):以高热导率和绝缘性见长,更适合电子封装与热管理。

在半导体设备产业中,二者呈互补关系:SiC 负责“高温结构支撑”,AlN 负责“高效热传导与电绝缘”。

随着设备高温化与高密度封装趋势加剧,钧杰陶瓷等高性能陶瓷制造企业正持续优化 SiC 与 AlN 加工技术,为客户提供更可靠的高端材料解决方案。欢迎咨询:13712574098