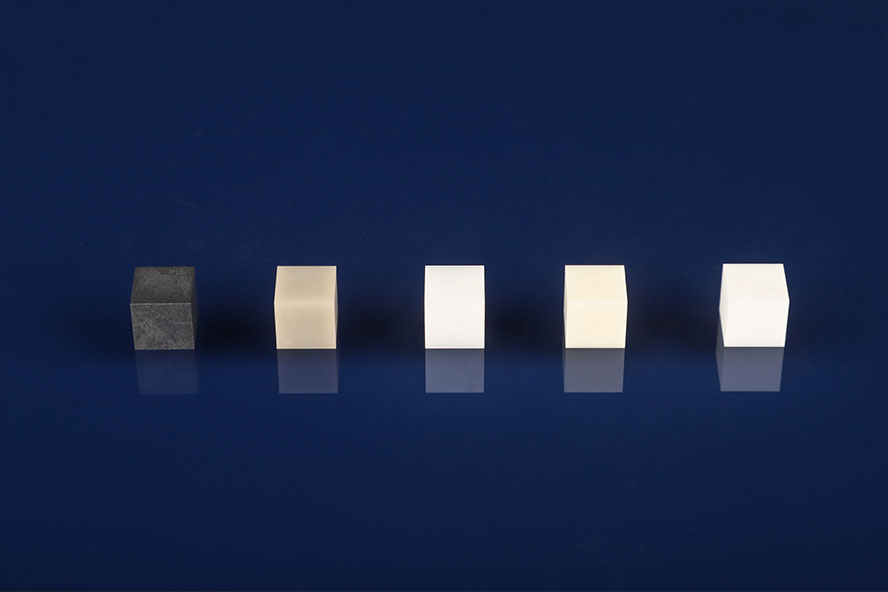

同体积陶瓷:密度不同,重量不同

在陶瓷材料应用中,同体积下的重量差异直接关联产品轻量化设计、结构承载能力及装配兼容性。本文以 9×9×9mm(体积固定为 729mm³)规格为基准,通过密度计算对比 Macor、氧化铝(Al₂O₃)、氮化铝(AlN)、碳化硅(SiC)、氧化锆(ZrO₂)的重量差异,并剖析差异根源与应用影响。

一、同体积陶瓷:密度不同,重量不同

| 材质 | 密度 | 重量 | 尺寸 | 颜色 |

| Macor(云母玻璃陶瓷) | 2.52g/cm³ | 1.8g | 9×9×9mm | 白色 |

| 氧化铝(99% 高纯) | 3.85g/cm³ | 2.8g | 9×9×9mm | 米黄色 |

| 氮化铝(高导热型) | 3.26g/cm³ | 2.4g | 9×9×9mm | 灰色 |

| 碳化硅(α-SiC,致密型) | 3.21g/cm³ | 2.2g | 9×9×9mm | 黑色 |

| 氧化锆(3Y 稳定型) | 6.05g/cm³ | 4.4g | 9×9×9mm | 白色 |

从数据可明确:

重量排序:氧化锆(4.410g)>氧化铝(2.807g)>氮化铝(2.407g)>碳化硅(2.340g)>Macor(1.837g)。

最大差异:氧化锆与 Macor 的重量差达 2.573g,前者重量是后者的 2.4 倍,差异显著。

相近区间:碳化硅与氮化铝重量接近,仅相差 0.037g,同体积下可视为 “等重材料”。

三、重量差异的核心成因分析

同体积下的重量差异由材料化学组成与晶体结构共同决定,具体可拆解为三点:

原子量差异:氧化锆中锆(Zr)的原子量(91)远高于铝(Al,27)、硅(Si,28),且分子中仅含 1 个氧原子(Al₂O₃含 3 个氧、SiC 不含氧),原子堆积质量更高,导致密度(6.05g/cm³)显著高于其他材料。

晶体致密度:氧化铝(刚玉结构)的晶体致密度(76%)高于氮化铝(纤锌矿结构,73%)与碳化硅(六方结构,72%),因此同含铝 / 硅元素时,氧化铝密度更高。

材料结构类型:Macor 是云母与玻璃相复合的 “玻璃陶瓷”,内部含少量微孔隙,且云母相的层状结构原子堆积松散,故密度(2.52g/cm³)为五种材料中最低。

四、重量差异对实际应用的影响

重量差异并非 “优劣指标”,而是匹配不同应用场景的关键依据,具体影响如下:

轻量化场景(如航空航天、精密仪器):Macor、碳化硅、氮化铝更具优势,9×9×9mm 规格下重量均低于 2.4g,可减少结构负载;尤其 Macor,兼具轻量化与可加工性,适合复杂形状零件。

高比重需求场景(如耐磨件、平衡块):氧化锆因重量大、硬度高(HV1200),适合制作轴承滚珠、机械配重件,同体积下可提供更高惯性与稳定性。

散热与结构兼顾场景(如功率模块基板):氮化铝(重量 2.377g)密度适中,且导热系数(180W/m・K)远高于氧化铝(20W/m・K),可平衡轻量化与散热需求,避免基板过重导致的装配应力。

五、结论

在 9×9×9mm 规格下,五种陶瓷材料的重量差异跨度达 1.837g-4.410g,核心源于原子量与晶体结构的不同。实际选型中,需结合 “重量需求” 与 “材料特性”(如导热、硬度、加工性)综合判断:轻量化优先选 Macor,高导热优先选氮化铝,高耐磨高比重优先选氧化锆,通用结构件可选氧化铝或碳化硅。

jundro 陶瓷在macor陶瓷加工领域展现出多维度的独特优势,凭借深耕行业多年的技术沉淀与工艺创新,为全球半导体、电子封装、新能源等领域的客户提供了高精度、高可靠性、定制化的macor陶瓷产品及解决方案,成为众多客户项目落地的核心助力。

咨询电话:13712574098