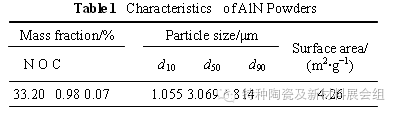

氮化铝(AlN)陶瓷具有热导率高、热膨胀系数低、电阻率高等特性以及良好的力学性能,被认为是新一代高性能陶瓷基片和封装的首选材料,为了满足微电子技术发展对微型复杂形状高导热陶瓷零部件用量日益增加的需求,该文作者研究利用粉末注射成形技术制备高导热AlN陶瓷零部件。该技术以AlN粉末为原料,加入5% Y2O3为烧结助剂;选用蜡基粘结剂体系(PW +PP+ SA),确定粉末装载量为62%(体积分数),注射温度为160~170 ℃,注射压力为90~100 MPa;采用溶剂脱脂+热脱脂工艺脱脂;在1 850 ℃流动氮气氛中烧结。所制备出的AlN陶瓷热导率达232.4 W/(m·K)

氮化铝(AlN)陶瓷以其具有高热导率(理论热导率为320 W/(m·K))、低介电常数(约8.8,1 MHz)和介电损耗(3~10,1 MHz)、无毒、绝缘,并具有良好的力学性能以及与硅和砷化镓等芯片材料相匹配的热膨胀系数((3.5~4.8)×10?6 K?1,20~500 ) ℃,被认为是新一代高性能陶瓷基片和封装的首选材料。钧杰陶瓷用专门加工陶瓷材料的CNC机床和加工陶瓷材料定制的刀具可以解决这一个问题,钧杰陶瓷做陶瓷加工这一行已有多年,对陶瓷材料加工是非常有经验的,不管是氧化锆、氧化铝、氮化硅、氮化铝、可加工陶瓷、碳化硅、铝基碳化硅、铝硅复合材料等在钧杰陶瓷这里都能进行加工,并且还保证产品的高质量,加工效率高。欢迎大家前来参观,钧杰陶瓷随时欢迎各位朋友的到来。钧杰陶瓷加工:134 128 56568(微信)

近年来,随着微电子技术的飞速发展,大规模集成电路和大功率微波器件对高尺寸精度的异形封装和散热器件的需求正 在每年成倍增加,因而需要越来越多的微型、复杂形状高导热AlN陶瓷零部件,但是AlN陶瓷硬度高、脆性大,采用传统的加工方法很难制备出形状和尺寸精度满足需要的零部件。 粉末注射成形是将现代塑料注射成形技术引入粉末冶金领域而形成的一门新型近终形成形技术。该技术的最大特点是可以直接制备出复杂形状的零件,而且由于是流态充模,基本上没有模壁摩擦,成形坯的 344密度均匀,尺寸精度高。因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“21世纪的零部件成形技术”。粉末注射成形技术为制备较高尺寸精度、复杂形状AlN陶瓷零部件提供了一种研究思路。本文作者利用粉末注射成形技术来制备高导热AlN陶瓷零部件。

采用纯度为99.9%的Y2O3作为烧结助剂。以无水乙醇作为介质, 按m(AlN):m(Y2O3)=95:5的比例将AlN粉末和Y2O3粉末混合,球磨6 h后,烘干、筛分得到混合均匀的AlN+Y2O3粉末。在XNZ-Ⅰ型转矩流变仪中将配制好的粘结剂与AlN+Y2O3粉末按照粉末装载量为62%进行混和,在PSJ32型混炼挤出机上制粒,使喂料更加均匀,在CJ50-E型注射机上注射成形得到注射坯。采用溶剂脱脂+热脱脂工艺进行脱脂,在氮气流速为1.0 L/min的VSF-150/150高温真空烧结炉中烧结得到AlN陶瓷烧结试样。

在毛细管流变仪(Instron 3211)上测定喂料的流变数据;采用STA409-QMS综合热分析仪对喂料进行热失重分析(TGA)和差热扫描量热分析(DSC);用阿基密德排水法测量样品密度;用日本理学Rigaku公司D/max-RB12型旋转阳极X射线衍射仪(Cu Kα,λ= 0.154 06 nm)进行物相分析;用英国LEO公司JSM- 6301F型扫描电镜观察试样显微形貌并对晶界进行成分分析; 通过NETZSCH公司LFA-427型激光热导仪测定热扩散系数,然后根据公式(1)计算烧结试样的热导率: αρλ??=PC

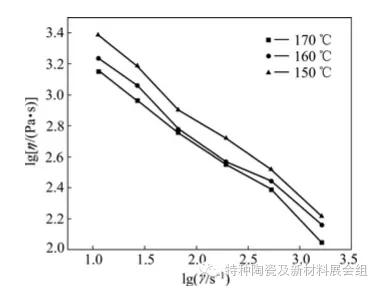

(1) 式中 λ为AlN烧结试样的热导率;Cp是AlN材料的比热容(在此取纯AlN在20 ℃的热容为0.734 J/(g·K)计算);ρ是烧结试样的密度;α为烧结试样的热扩散系数。 2 结果与讨论 2.1 粘结剂的选择以及喂料的流变性能 粘结剂是注射成形技术的核心,首先,粘结剂是粉末的载体,它在很大程度上决定喂料注射成形的流变性能和注射性能;其次,一种良好的粘结剂还必须具有维形作用,即保证样品从注射完成到脱脂结束都能维持形状而不发生变化。为了同时满足上述要求,粘结剂一般由多种有机物组元组成[9?10]。本研究中选择的粘结剂为石蜡基粘结剂体系,以熔点低、流动性好的石蜡(PW)作为主要组元;另外添加适量的熔点较高、具有较强韧性的高分子聚合物聚丙烯(PP),作为骨架材料给坯体提供足够的强度;然后再添加少量的硬脂酸(SA)作为表面活性剂,在粘结剂和粉末颗粒之间起到桥接作用,以防止发生两相分离,保证混料均匀。 喂料体系的流变性能对注射成形起着至关重要的作用,优良的喂料体系应该具备低粘度、高强度和良好的温度稳定性[9?10]。粘度是描述熔体流变行为最为重要的参数,表征熔体抵抗外力引起流动变形的能力。注射成形中的喂料在熔体状态下一般为假塑性流体,对于假塑性流体,有:η=kγn,η=τ/γ。即 η=kγ(n?1),(式中η是流体的表观粘度,τ是剪切应力,γ是剪切速率,k为常数,n是粘性流动指数)。对于注射成形来说, n反映粘度对剪切速率的敏感性,n越小,粘度随剪切速率升高而迅速降低,这对于复杂形状的注射成形是非常有利的。因此,一般要求在n>0.2的情况下越小越好。图1所示为喂料粘度和剪切速率的关系,粘度随剪切速率增大而减小,符合假塑性流变行为。通过二元拟合可求得在150、160、170 ℃下喂料的n值分别为0.47,0.50和0.51。 粘结剂的组成以及配制的喂料的装载量决定最终的注射参数,通过试验得出最佳的注射参数为:温度160~170 ℃,压力90~100 MPa,在此条件下得到的注射坯完好无缺陷。 2.2 脱脂工艺 注射坯采用溶剂脱脂+热脱脂的脱脂工艺。首先利用有机溶剂三氯乙烯将蜡基粘结剂体系中的石蜡溶解脱除,剩下的部分高聚物粘结剂维持坯体形状。石蜡脱除后形成的空隙通道,为后续热脱脂工艺快速脱除高聚物做好了准备。采用溶剂脱脂+热脱脂工艺不仅可以缩短脱脂时间,并能减小变形,提高尺寸精度。

将注射坯在三氯乙烯中进行溶剂脱脂,溶剂脱脂温度为40 ℃,在溶剂脱脂6 h后,粘结剂中的石蜡基本脱除完全,此时粘结剂的脱除率为60%左右。

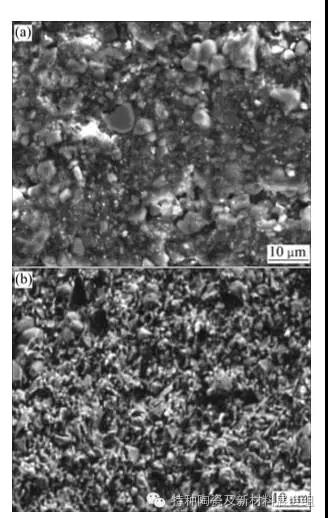

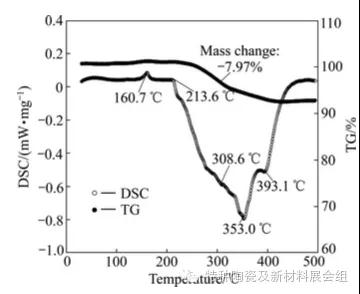

所示为注射坯溶剂脱脂前后的微观结构,可以看出,溶剂脱脂后,注射坯中形成了大量的孔隙通道,这为后续的热脱脂打下了很好的基础。 图3所示是注射坯溶剂脱脂后的热分析曲线。由于坯体中的大部分石蜡已经脱除,试样中剩下的粘结剂成分主要为聚丙烯(PP)。图3中在353 ℃最明显的吸热峰对应的是PP的热分解。从TG曲线可知,质量损失主要在250~450 ℃之间,450 ℃以后不再有质量损失。另外从DSC曲线也可以看到在450 ℃以后也不再有吸热或放热峰出现。说明经过溶剂脱脂的注射坯在450 ℃热脱脂以后已将坯体中的粘结剂全部脱除干 净。

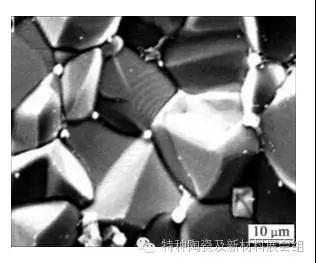

根据溶剂脱脂后坯体的热分析曲线,可以确定出溶剂脱脂后AlN成形坯的热脱脂工艺。在60 min内将脱脂温度从室温升至150 ℃,在该温度范围内粘结剂尚未热解,主要是排除注射坯中的少量水分,为粘结剂的脱除做好准备,因此该阶段可以采用较快的升温速度;在脱脂的第二阶段,采用1 ℃/min的升温速度,从150 ℃升高到300 ℃,需用时间150 min;为了确保石蜡全部脱除干净,再在60 min内从300℃缓慢升高到320 ℃;在320~400 ℃之间,对应着聚丙烯的热分解,在此阶段石蜡全部热解脱除,脱脂坯中形成大量的连通孔隙,在120 min内完成该过程;同样为了确保聚丙烯全部脱除,再在60 min内从400 ℃缓慢升 高到420 ℃,保温30 min然后炉冷至室温。 2.3 微观组织与性能 将脱脂坯在1 850 ℃的流动氮气氛中烧结,图4所示为烧结样品的微观结构。从图中可以看出,材料致密。图5所示是烧结试样的XRD

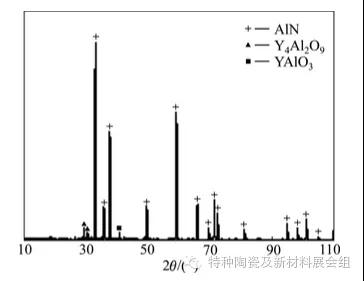

分析结果,主相 346为AlN,还含有YAlO3 、Y4Al2O9。YAlO3 和Y4Al2O9是由Y2O3烧结助剂与AlN陶瓷粉末颗粒表面的氧化铝反应生成,这些第二相不仅可以促进烧结, 还可以净化AlN晶格,提高AlN陶瓷的热导率[11?12]。材料的密度为3.29 g/cm3,热导率为232.4 W/(m·K)

3 结论 1)选择一种适合AlN陶瓷注射成形的蜡基粘结剂体系PW+PP+SA,在装载量为62%时,研究喂料的流变性能,得出最佳的注射成形工艺为:注射温度160~170 ℃,注射压力90~10 MPa。结果表明注射坯完好无缺陷。 2)研究注射坯的溶剂脱脂+后续热脱脂工艺。采用三氯乙烯为有机溶剂,在溶剂脱脂6 h后,粘结剂 的脱除率达60%左右。溶剂脱脂可明显缩短后续热脱脂时间,并对维持坯体形状有利。 3)在1 850 ℃流动氮气氛中烧结,可以制备密度为3.29 g/cm3、热导率为232.4 W/(m·K)的AlN陶瓷。